भारतीय वैज्ञानिकों ने उच्च शुद्धता (99.99 प्रतिशत) वाले हाइड्रोजन के उत्पादन की एक ऐसी पद्धति विकसित की है, जिसमें मेथेनॉल और पानी का मिश्रण किया जाता है। इसमें उचित दबाव और तापमान के साथ पानी को हाइड्रोजन गैस में बदलने के लिये लगने वाली बिजली (वॉटर-इलेक्ट्रोलाइसिस) का केवल एक तिहाई हिस्सा ही इस्तेमाल में लाया जाता है।

उल्लेखनीय है कि हाइड्रोजन के उत्पादन और उसके उपयोग में लगभग नगण्य उत्सर्जन होता है तथा जीवाश्म ईंधन संसाधनों की जरूरत नहीं पड़ती। इसलिये हाइड्रोजन आदर्श सतत ऊर्जा है और आने वाले दिनों में उसकी जबरदस्त भूमिका होगी। हाइड्रोजन का आकर्षण बढ़ता जा रहा है, क्योंकि उसका उच्च विशिष्ट ऊर्जा मूल्य 40 किलोवॉट घंटा प्रति किलोग्राम होती है, जबकि गैस, डीजल, तरल पेट्रोलियम गैस जैसे रासायनिक ईंधनों की क्षमता 12-14 किलोवॉट घंटा प्रति किलोग्राम ही होती है। हाइड्रोजन में जो सबसे ज्यादा कच्चा माल होता है, वह पानी है। यह प्राकृतिक गैस, पेट्रोलियम और बायोमास में भी मौजूद होता है तथा ये सभी हाइड्रोजन पैदा करने के स्रोत बन सकते हैं।

आमतौर पर बिजली का उपयोग करके पानी को हाइड्रोजन गैस में परिवर्तित करने तथा मीथेन जैसे हाइड्रोकार्बन की गुणवत्ता में बदलाव लाने की प्रक्रिया का इस्तेमाल हाइड्रोजन के उत्पादन के लिये किया जाता है। स्वच्छ ईंधन की तरफ भारत की ऊर्जा आवश्यकता को दिशा देने, नवीकरणीय ऊर्जा में हरित हाइड्रोजन को अपनाने तथा ऊर्जा उत्पादन के लिये वॉटर-इलेक्ट्रोलाइसिस की एकीकृत प्रक्रिया को अपनाने के बहुत लाभ हैं।

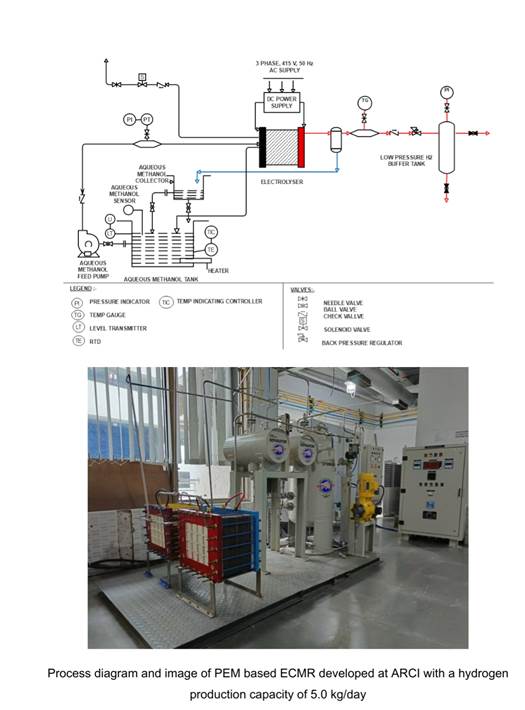

इंटरनेशनल एडवांस्ड रीसर्च सेन्टर फॉर पाउडर मेटलर्जी एंड न्यू मैटीरियल्स (एआरसीआई) भारत सरकार के विज्ञान एवं प्रौद्योगिकी विभाग का एक स्वायत्तशासी संस्थान है। उसके वैज्ञानिकों ने एक ऐसी पद्धति विकसित की है, जिसमें इलेक्ट्रोलाइसिस तथा पुनर्गठन प्रक्रियाओं को एक-साथ चलाने से मेथेनॉल तथा पानी के समिश्रण की सहायता से हाइड्रोजन पैदा की जा सकती है। इसके तहत इलेक्ट्रोकैमिकल मीथेनॉल के पुनर्गठन (ईसीएमआर) को उचित दाब और तापमान पर रखा जाता है। इस प्रक्रिया का सबसे बड़ा लाभ यह है कि हाइड्रोजन पैदा करने के लिये जो बिजली खर्च होती है, उसके लिये वॉटर-इलेक्ट्रोलाइसिस का एक-तिहाई हिस्सा ही काफी है। इस तरह व्यावहारिक वॉटर-इलेक्ट्रोलाइसिस के लिये 55-65 किलोवॉट घंटा प्रति किलोग्राम हाइड्रोजन की ही जरूरत पड़ती है। इस तकनीक को एआरसीआई ने पेटेन्ट (इंडियन पेटेन्ट 338862/2020 और 369206/2021) करवा लिया है।

ईसीएमआर प्रक्रिया में पॉलिमर इलेक्ट्रोलाइट मेम्ब्रेन (पीईएम) का इस्तेमाल किया जाता है। इसके जरिये रासायनिक पुनर्गठन के उलट कम तापमान (25-600 सेल्सियस) और कम दाब पर हाइड्रोजन पैदा किया जा सकता है। हाइड्रोजन की छंटाई या शुद्धिकरण की जरूरत नहीं पड़ती, क्योंकि इस प्रणाली में पॉलिमर मेम्ब्रेन का इस्तेमाल करके हाइड्रोजन को सीओ2 से अलग कर लिया जाता है। एआरसीआई का दल इस प्रौद्योगिकी पर काम कर रहा है और उसने हाइड्रोजन पैदा करने के लिये 5.0 किग्रा/प्रति दिन क्षमता तक इलेक्ट्रोलाइसिस इकाई विकसित कर ली है। इलेक्ट्रोलाइजर स्टैक के लिये लगभग 17 किलोवॉट घंटा प्रति किग्रा ऊर्जा लगती है। एआरसीआई जो हाइड्रोजन पैदा कर रहा है वह अत्यंत शुद्ध (99.99 प्रतिशत) है तथा लगभग 11-13 किलोवॉट बिजली पैदा करने के लिये उसे सीधे पीईएम ईंधन बैटरी में इस्तेमाल किया जा सकता है।

पीईएम आधारित ईसीएमआर इलेक्ट्रोलाइजर स्टैक के जरूरी घटकों को स्वदेशी स्तर पर बनाया गया है और उन्हें प्रणाली के अन्य घटकों के साथ एकीकृत किया गया है। इलेक्ट्रोलाइजर स्टैक को बनाने के लिये प्रतिक्रिया करने वाले फ्लो फील्ड प्लेट के तौर पर ग्रेफाइट पदार्थ का इस्तेमाल किया गया है। कार्बन पदार्थ को बायपोलर प्लेटों की तरह इस्तेमाल करना बहुत बड़ी उपलब्धि है, क्योंकि इसे टाइटेनियम प्लेटों के स्थान पर लगाया जाने लगा है। टाइटेनियम प्लेटों का आमतौर पर इलेक्ट्रोलाइसर इकाई की तरह इस्तेमाल किया जाता है। इस नई तकनीकी से लागत में कमी आयेगी।

एआरसीआई के दल ने मेम्ब्रेन इलेक्ट्रोड असेमब्ली (एमईए), बायपोलर प्लेटस और कई प्रक्रिया सम्बंधी उपकरणों जैसे जरूरी घटकों को स्वदेशी स्तर पर तैयार किया है। इस पद्धति से निश्चित रूप से वॉटर-इलेक्ट्रोलाइसिस की तुलना में हाइड्रोजन का खर्च कम होगा तथा उसे आसानी से नवीकरणीय ऊर्जा स्रोतों के साथ जोड़ा जा सकता है। एआरसीआई, पीवी जैसे नवीकरणीय ऊर्जा स्रोतों के एकीकरण के लिये उद्योग साझीदारों के साथ काम कर रहा है।

सोशल मीडिया पर अपडेट्स के लिए Facebook (https://www.facebook.com/industrialpunch) एवं Twitter (https://twitter.com/IndustrialPunch) पर Follow करें …